米兰·(milan)中国官方网站-攻克传统检测痛点,华汉MVStudio引领工业视觉智能化转型

作者:米兰游乐科技 时间:2025-10-27 阅读量:0

随着工业 4.0 深入推进,制造企业加速向柔性化、智能化升级,工业视觉系统作为产线 “质量守门人”,其适配性、精度与成本控制能力,直接决定企业转型效率。然而,传统视觉系统受限于技术架构,难以应对多场景、复杂材质的检测需求,逐渐成为企业突破产能瓶颈、降低运营成本的 “绊脚石”。

华汉伟业MVStudio标准智能视觉系统平台打破检测维度边界,构建全维度检测架构,从底层解决传统视觉系统的协同效率低、复杂场景适配难等问题,为企业提供高效、精准、低成本的工业视觉解决方案。

传统工业视觉系统的核心痛点:智能化转型的“拦路虎”

随着工业场景日益复杂,传统视觉系统的局限性愈发凸显,主要集中在四个核心维度,直接影响企业技术落地与产线效率:

l项目周期冗长:多场景适配需针对不同工件、流程进行大量定制开发,无法快速响应产线切换需求。

l技术门槛高企:复杂算法部署依赖专业编程人员,企业需投入大量成本培养或引进技术团队,中小制造企业难以承担。

l硬件兼容性差:与不同品牌、型号的相机、传感器对接时易出现适配问题,导致数据传输中断、检测效率损耗。

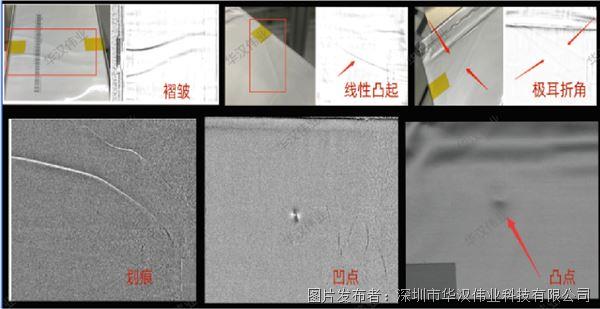

l复杂场景检测精度不足:面对反光金属、透明玻璃、小样本缺陷等场景时,难以精准提取特征,误检、漏检率居高不下。

“三维融合”设计:打破检测维度边界

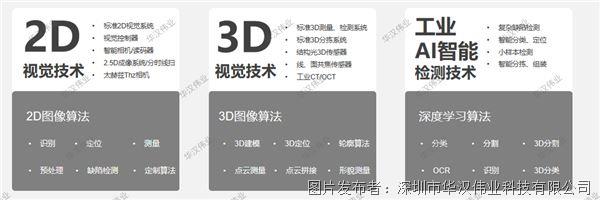

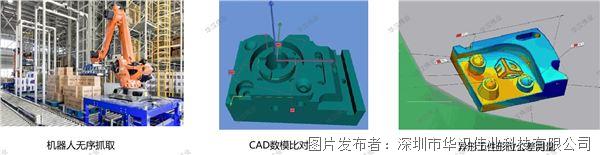

传统工业视觉领域中,2D检测擅长平面信息提取,3D技术专注立体轮廓还原,AI算法则聚焦复杂缺陷识别,华汉伟业MVStudio实现2D+3D+AI全维度技术深度融合,从根本上解决了多维度检测协同效率低的行业痛点。

这种融合并非简单的功能叠加,而是通过统一算法引擎实现底层数据互通:2D 模块负责高精度平面尺寸测量与纹理缺陷识别,3D模块基于多视角立体技术还原物体三维轮廓,AI模块对复杂缺陷进行智能分类,三者数据实时联动,形成“平面 - 立体 - 智能”的全链条检测闭环。

核心技术引擎:驱动精准检测

华汉MVStudio 围绕传统系统痛点,构建多维度技术矩阵,每一项技术均直指具体场景需求,确保检测精度与效率双提升:

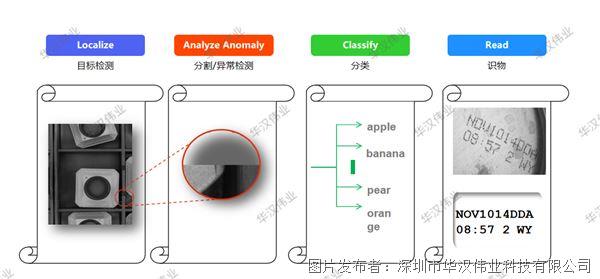

●深度学习检测技术

针对工业场景样本匮乏、纹理缺失、低对比度等场景,侧重解决稀缺场景小数据、图像遮挡拉伸等特殊场景下目标检测、语义分割、分类、字符识别、多图像融合深度学习等难题。

●2.5D成像技术

采用相位偏折与光度立体双模式成像方案,获取物体表面相对深度信息。

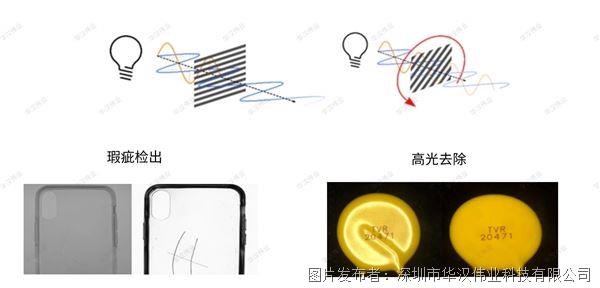

●偏振光技术

通过定向过滤高光、优化成像效果,实现两大关键应用。一是高光去除,消除金属、玻璃等光滑表面的反光干扰,让隐藏缺陷显形;二是瑕疵检出,捕捉偏振态变化识别细微问题。

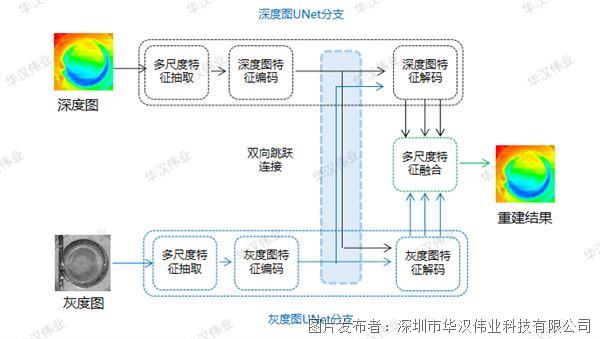

●3D成像质量增强技术

引入深度学习算法,基于灰度图引导的高度图像增强,精准解决传3D成像的五大核心问题——高反光区域点云缺失、噪声点过多、无效像素干扰、表面孔洞、多重反射误差。通过算法优化,3D点云数据的完整性与纯净度显著提升。

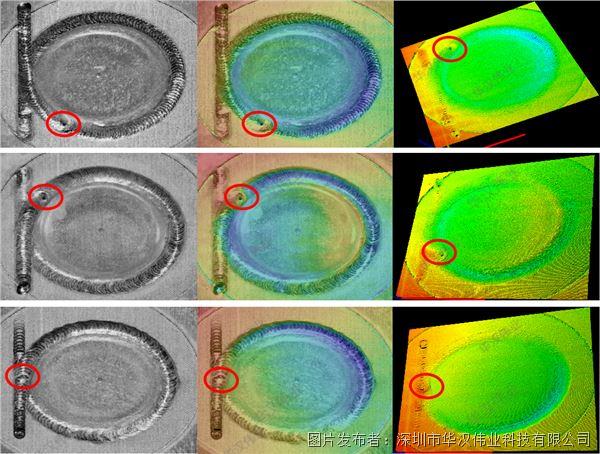

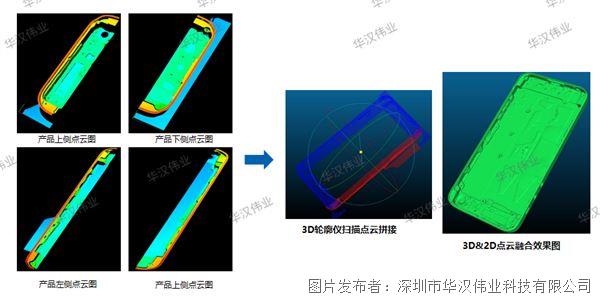

●基于异源数据融合的图像分析技术

融合2D图像的纹理信息+3D图像的形貌信息,基于深度学习技术,完成表面焊接质量检测。

●图像与点云双轨算法研究

针对不同工件形态与检测需求,构建“图像级 + 点云级”双轨算法体系,实现全场景精准适配。

1)基于高度图与灰度图的算法:精准完成平面度、轮廓度的高精度测量,同时高效识别各类表面缺陷。

2)基于点云的全流程算法:覆盖点云生成、分析、测量、缺陷检测全环节,专门适配异形工件、自由曲面等复杂结构检测,同时满足 3D 视觉引导需求。

●3D模板匹配/定位

通过“离线准备 + 在线执行”两阶段流程,实现高精度定位,适配复杂工业场景。

1)离线阶段:3步完成基础准备①获取目标工件点云数据;②对数据进行离散化处理,优化计算效率;③构建密集点云特征,为在线匹配提供依据。

2)在线阶段:3步实现精准定位,①基于特征相似性初步估计工件姿态;②通过姿态融合聚类筛选最优结果;③用 ICP 算法迭代优化姿态,提升精度。

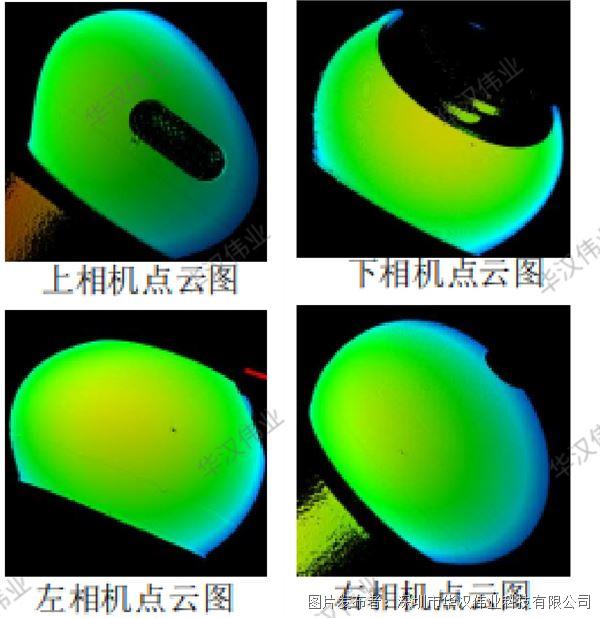

●多相机三维点云测量技术

多相机同步联动,重点实现两大功能。一是多维度轮廓测量,精准获取工件的线轮廓度、面轮廓度数据;二是CAD模型比对,将实测数据与设计模型对比,自动检测形位公差缺陷。

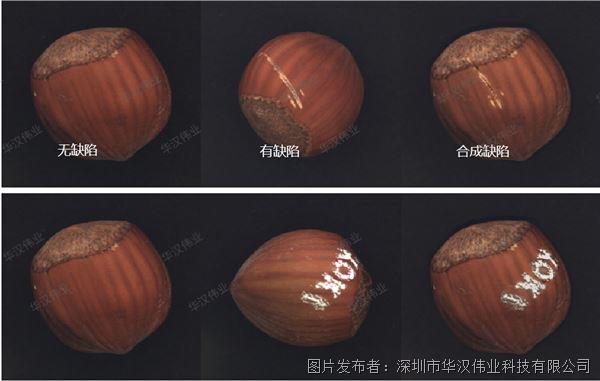

●缺陷样本生成技术

采用异源特征交换图像生成技术,突破工业场景样本稀缺瓶颈。可跨数据类型融合特征,生成符合真实缺陷机理的虚拟样本,无需大量采集真实缺陷数据。

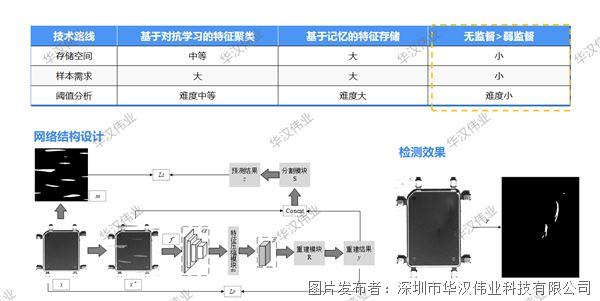

●无监督学习技术

采用“无监督> 弱监督”技术路线,仅需少量无标注样本即可启动学习,存储空间占用小,阈值分析难度低,完美适配工业场景中“缺陷样本少、标注难”的痛点。

随着工业 4.0 的深入推进,产线柔性化、检测智能化的需求将持续增长。华汉伟业MVStudio标准智能视觉系统平台将持续深耕新能源、汽车制造、3C电子等重点领域,推动工业视觉从“单一检测工具” 向 “产线智能决策中枢”升级,为制造业智能化转型提供更坚实的技术支撑,助力企业实现效率与质量的双重提升。

-米兰·(milan)中国官方网站